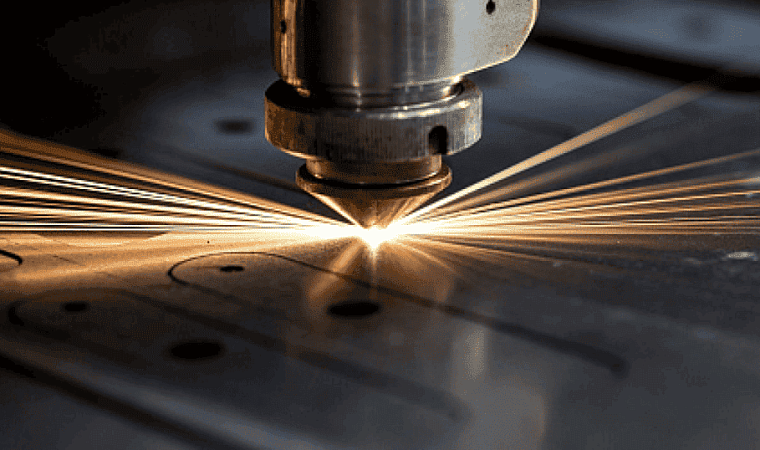

Лазерная резка нержавеющей стали

Фото^ fklazerrezka.by

Фото^ fklazerrezka.by

Лазерная резка нержавеющей стали считается одним из самых современных методов обработки данного металла. У этого метода есть явные преимущества, которые делают его популярным выбором для многих производителей. Однако, существуют и ограничения, позволяющие сохранять актуальность другим способам обработки нержавеющей стали.

Производителям важно учитывать особенности различных методов, чтобы выбрать наиболее подходящий для своей продукции. Это поможет сократить затраты, снизить стресс и улучшить качество. В статье специалисты компании Формула Качества подробно расскажут о лазерной резке нержавейки.

Как происходит процесс лазерной резки нержавеющей стали?

Начнем с самого процесса. Мы не будем углубляться в технические детали, так как наш обзор предназначен для клиентов, а не для специалистов по резке.

Как невидимый свет может резать твердый металл?

Все дело в нагреве. Сфокусированный лазерный луч нагревает область, на которую направлен, до экстремальных температур. Большинство лазерных систем плавят металл, а некоторые – испаряют. Вы понимаете, что температура здесь значительная.

Однако для работы достаточно просто расплавить металл. Мощная струя газа направляется в зону резки и удаляет образующийся расплав, оставляя гладкий край. Кроме того, эта струя охлаждает разрез, что важно. Благодаря этому детали после лазерной резки не имеют тепловых деформаций — вся энергия плавления концентрируется в нужной области, а остальная часть детали прогревается слабо.

При этом для резки нержавеющей стали одного воздуха недостаточно — лучше использовать азот. Азот выталкивает кислород из зоны реза, предотвращая его участие в тепловой реакции и повреждение металла.

Вот в чем суть. Теперь давайте определимся, для каких задач лазерную резку применять не стоит.

Какие плюсы у лазерной резки нержавеющей стали?

В ситуациях, связанных с обработкой листов из нержавейки умеренной толщины, лазерная резка обладает значительными достоинствами по сравнению с такими методами, как рубка и плазменная резка.

Точное соответствие проекту

Первое преимущество заключается в том, что лазер достигает точности до десятых долей миллиметра. В кровельных работах это может быть не столь важно, но для приборостроения такое соответствие является критически важным. Лазер в этом плане превосходит рубку и плазму, так как их точность заметно ниже.

Также лазер обеспечивает стабильное качество контура при каждом повторном резе. Каждая деталь будет точно соответствовать заданной программе. Координатно-пробивные станки также стабильны, но менее точны, а плазменная дуга иногда нестабильна и дает погрешности.

Лазер дает качественные кромки

Возможно, для кровельных листов это не критично, но для тонких и точных работ высокое качество кромок имеет значение. Единственное возможное искажение при лазерной резке — это незначительная конусность при работе с толстыми стальными листами.

В диапазоне нескольких миллиметров, что соответствует наиболее популярным толщинам, этот эффект отсутствует. Однако при резке нержавеющей стали толщиной 10 мм он может проявиться. Угол наклона кромок составит примерно 0,5 градуса, и отверстие будет немного увеличиваться внизу. Заметить это без приборов трудно, и в большинстве случаев это не будет иметь значения. Тем не менее, учитывать это стоит.

Рубка создает грубые края, как и следует ожидать от рубки. Плазменная резка также оставляет прижоги и окалину. Еще один недостаток — конусность, но в данном случае с расширением вверх, и она гораздо более заметна — от 3 до 10 градусов. Например, при толщине металла 20 мм разница между верхним и нижним диаметром отверстия может достигать 1 мм.

Максимальная толщина нержавейки для лазерной резки

Лазерная резка эффективно и экономично справляется с тонким металлическим листом.

Хотя, это все же не так дешево, как использование гильотины, но гильотина не обеспечит детальной работы и оставляет грубые края, нуждающиеся в дополнительной обработке. Зато сравнима по стоимости с технологией плазменной резки.

С увеличением толщины металла, лазерная резка становится дороже, как и любой другой метод. Важен вопрос о том, как быстро растет эта стоимость. Чем толще лист, тем больше требуется энергии для качественного реза, что делает процесс невыгодным.

Для листов толщиной до 20 миллиметров лазер оправдан — энергозатраты невелики, лазер относительно недорог. В диапазоне от 20 до 40 миллиметров использование лазера уже нецелесообразно, так как плазменная резка становится выгоднее. Но плазма менее точна, может возникать погрешность по форме и качество кромок хуже, чем у лазера. Все же, если точность и качество критичны, лазер может быть выбран и в этом диапазоне толщин.

Когда же толщина превышает 40 миллиметров, качество уже не компенсирует роста расходов на лазерную резку. В таких случаях выгоднее использовать плазму и затем механически обработать кромки, если их качество не устраивает. В реальности, большинство заказов на лазерную резку в приборостроении укладывается в 10 миллиметров, что стоит учитывать.

Плоская резка против объемной резки

Это важная деталь. Лазер справляется с листовым металл легко — режущая головка перемещается по осям X и Y; наклоны возможны, но редко применяются. Объемная лазерная резка — значительно сложнее.

Ранее её промышленное применение было практически невозможным из-за отсутствия подходящих лазеров. С развитием волоконных технологий появились лазеры, способные выполнять объемную резку, удаляя излишки с металлической заготовки. Однако, на сегодняшний день, этот метод остается редким.

Сегодня лазерный раскрой активно используется преимущественно для листового металла. Эти плоские детали затем гнутся и свариваются в корпуса — это не проблема, но не все детали могут быть изготовлены таким образом. Сложные объемные детали всё ещё производство: путём литья или обработкой на фрезерных станках.

Да, литье требует длительной подготовки, а фрезеровка сопровождается высоким расходом металла. В будущем можно ожидать, что объемные лазеры станут распространяться шире и заменят фрезеровку, но пока это ограничение остается одним из основных при лазерной резке нержавеющей стали.

Минимизация человеческого вмешательства — снижение дефектов

Лазерные резаки функционируют под управлением числовых программ. Лазерный луч движется строго по заранее установленной траектории со специфической скоростью. Если исходные вычисления выполнены корректно, качество обработки будет неизменно по всему разрезу. Независимо от количества деталей в партии, робот остается сосредоточенным и не совершает ошибок. Поэтому качество реза всегда стабильно, и дефекты на этапе резки исключены.

Возможности для тонких резов и сложных контуров

Лазер способен создавать очень тонкие отверстия, превосходящие возможные ручными методами. Плазменная дуга может выполнить отверстие минимум в 4 миллиметра в диаметре, а для толстой стали — еще шире. Лазер режет отверстия, соответствующие толщине металла, начиная с 1 миллиметра.

Кроме того, при работе со сложными контурами лазер четко прорезает углы, не округляя их, как это делает плазма.

Отсутствие царапин и тепловых деформаций

Заготовка не подвергается физическому воздействию, а тепловое воздействие ограничивается минимальной площадью — непосредственно зоной реза. Для сравнения, при использовании координатно-пробивных станков деталь нуждается в жесткой фиксации, что может приводить к появлению царапин. А плазменная обработка вызывает нагрев всей заготовки, оставляя тепловые деформации.

Быстрая подготовка к производству

Это преимущество свойственно как лазеру, так и плазме. У координатно-пробивного станка могут появиться затруднения, если деталь содержит отверстия нестандартных размеров, что потребует изготовления специальных пуансонов.

Запуск лазера и плазмы требует лишь создания программы резки и активации станка.

Сокращение расхода металла

Лазерный рез отличается своей тонкостью по сравнению с плазменным. Это позволяет вырезать из одной металлической плиты больше деталей с помощью лазера. В небольших сериях это может показаться незначительным, но в крупных производствах это становится весомым преимуществом.

В каких областях лазерная резка нержавеющей стали применяется наиболее эффективно?

Лазерная резка металла и в частности нержавеющей стали идеально подходит для создания деталей и корпусов для различных устройств — от военной техники до медицинского оборудования. Особенно актуально это там, где необходимы высокая точность, соответствие проектной документации и качественный рез.